Solutions de vitrage EINES®

Les problèmes les plus courants

À la suite d'une mauvaise application de l'apprêt ou du PU, des problèmes surviennent aux niveaux suivants :

La possibilité de détection des défauts une fois le verre inséré est nulle.

Nos solutions EINES

Contrôle du verre

Contrôle de l'application de l'apprêt

Contrôle de l'application du PU

Insertion du guidage

Mesure automatique sans contact

Coordination des services de rapport

Vérification de l'insertion post-3D

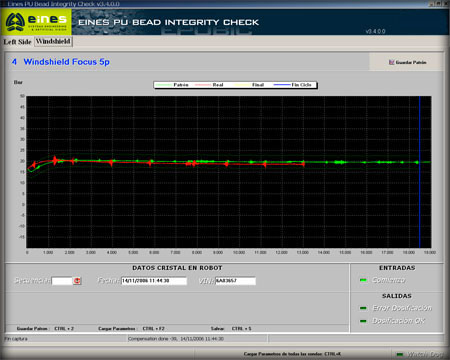

Vérification de la pression PU

Contrôle de la pression de l'application PU sur les cellules en verre pour empêcher l'eau d'entrer dans

les sources des problèmes

- Discontinuités dans les perles PU créées par un matériau manquant

- Bulles à l'intérieur du matériau PU

- Particules dures ou grumeaux

- Problèmes dans le système de dosage PU et le barillet du véhicule

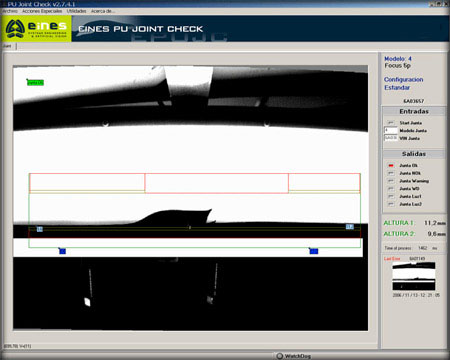

Contrôle des jonctions PU

La deuxième phase d'application du produit commence par l'application PU. Le programme de contrôle de la pression PU, développé par Eines, vérifie l'absence de bulles d'air dans le produit appliqué.

Le système de contrôle des jonctions PU est équipé d'un dispositif pour détecter les écarts ou un manque de PU dans les zones les plus difficiles à inspecter par le programme de contrôle de la pression.

En d'autres termes, la jonction des perles PU est le point « critique » où le début et la fin des perles PU sont joints pendant le processus de dosage PU. Au début du processus de dosage, il y a une augmentation continue de la pression à partir de son niveau minimum jusqu'à son niveau stable et une diminution ultérieure à mesure que le processus s'approche à sa fin. La pression est variable à ces deux étapes et le programme de contrôle de la pression ne peut pas prendre en compte ces mesures.

Vérification de l'apprêt

Exemple d'inspection dynamique

Détection des défauts en temps réel

- Position du chemin de l'apprêt

- Largeur de l'apprêt

- Écarts de l'apprêt

- Pulvérisation excessive (lors de la pulvérisation)